Concevoir, optimiser et chiffrer les processus de fabrication

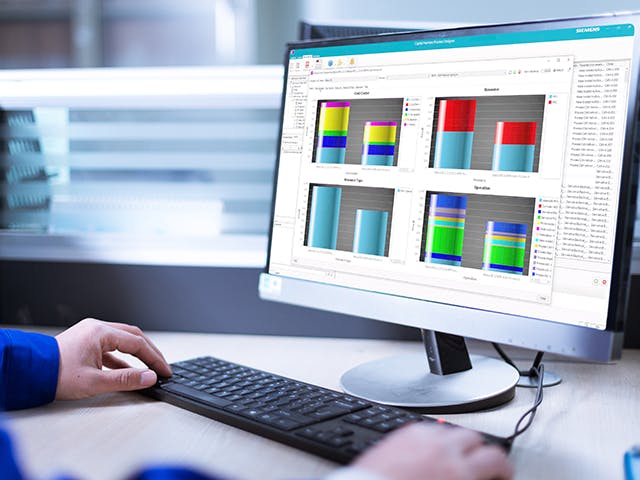

Conception de formboards de faisceaux

Grâce à Capital, les concepteurs de formboards peuvent créer une disposition optimisée et ergonomique basée sur un retour d'information dynamique sur les efforts/temps de travail liés à chaque composant.

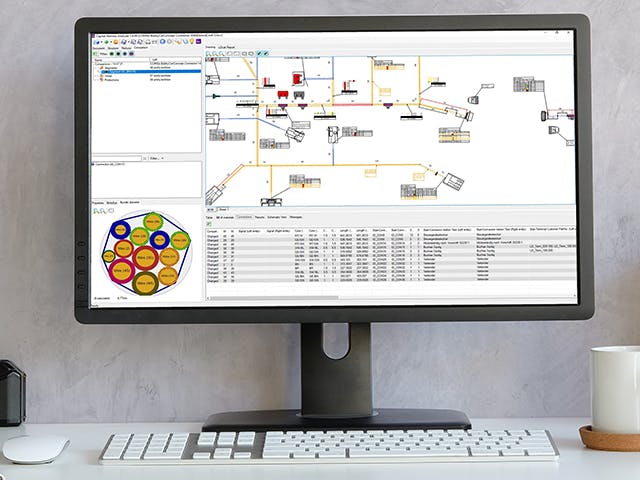

Planification du processus de fabrication des faisceaux

Utiliser Capital pour saisir et appliquer les techniques de meilleures pratiques aux tâches de planification du processus de fabrication des faisceaux de câbles et d'estimation des coûts.

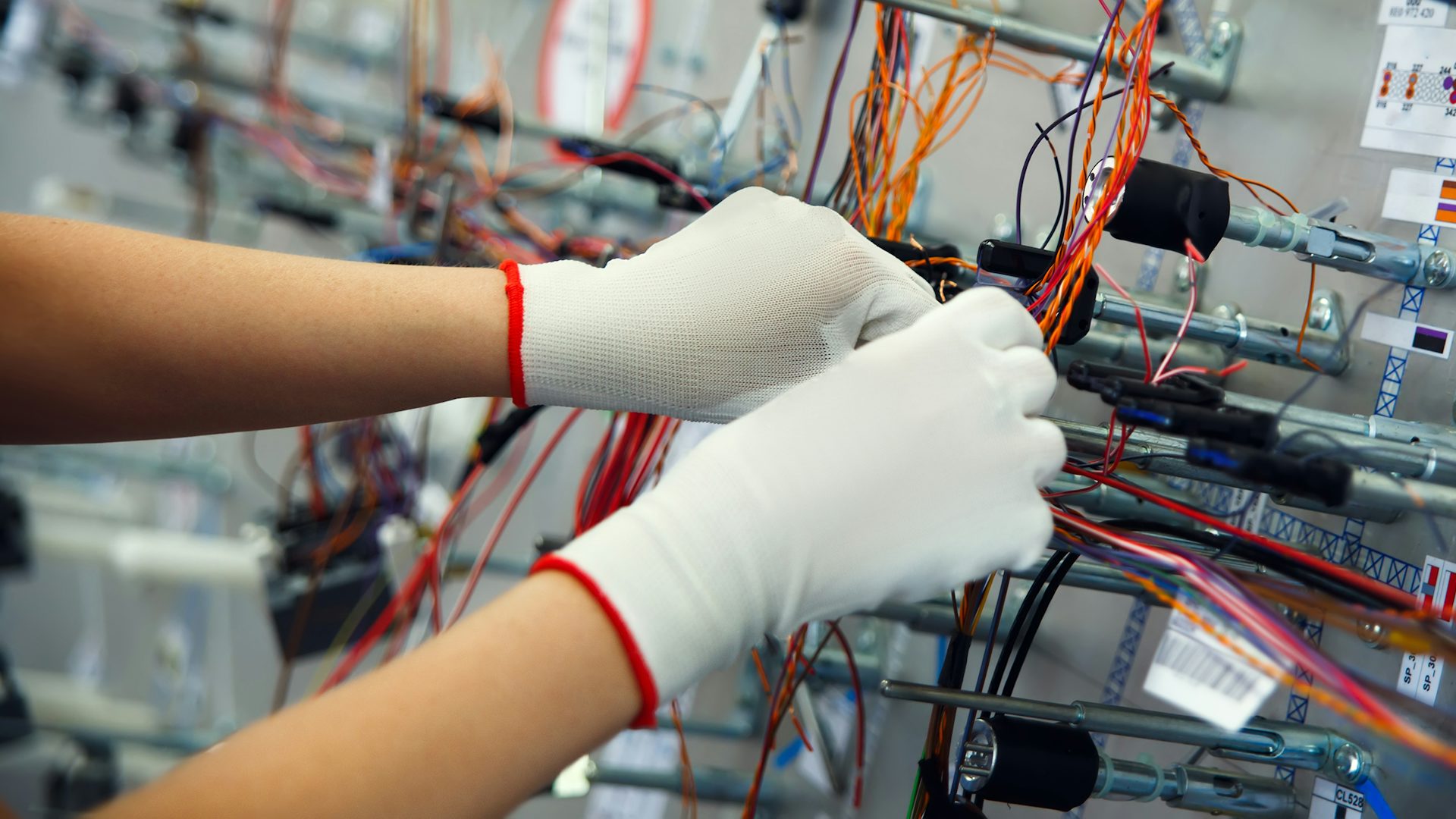

Documentation sur la fabrication des faisceaux

La qualité de la documentation sur la fabrication est essentielle pour minimiser les erreurs. Créez une documentation sur la fabrication directement à partir des données d'ingénierie des faisceaux et de la séquence définie du processus d'assemblage.

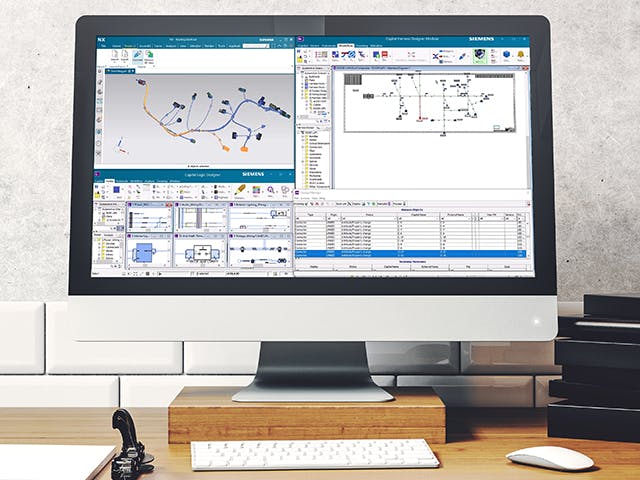

Tirer parti du jumeau numérique pour accroître la productivité

Tirez parti d'un jumeau numérique avec Capital pour transformer les performances de votre entreprise en matière d'ingénierie, de calcul des coûts et de fabrication. Éliminez les erreurs de documentation, réduisez les coûts de création et, en fin de compte, augmentez les bénéfices.