将规格质量参数纳入产品设计和制造规划流程,以避免出现成本高昂的产品质量问题:

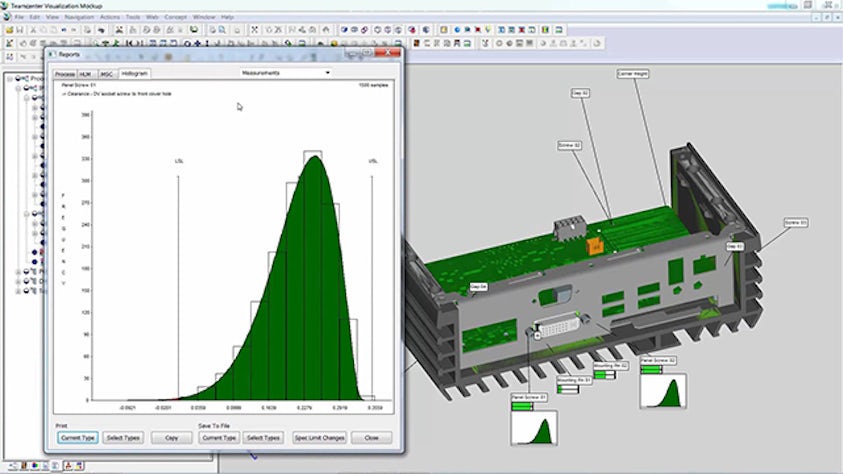

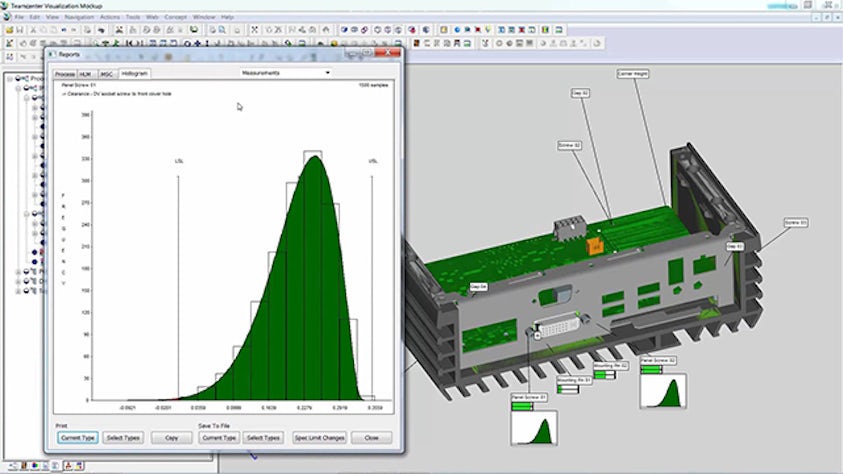

- 在设计发布前了解规格偏差的影响,保证生产过程中的产品质量

- 分析制造工艺对设计特征和公差的影响,突出显示规格变化的来源和数量,以此提升制造质量并降低成本

将规格质量参数纳入产品设计和制造规划流程,以避免出现成本高昂的产品质量问题:

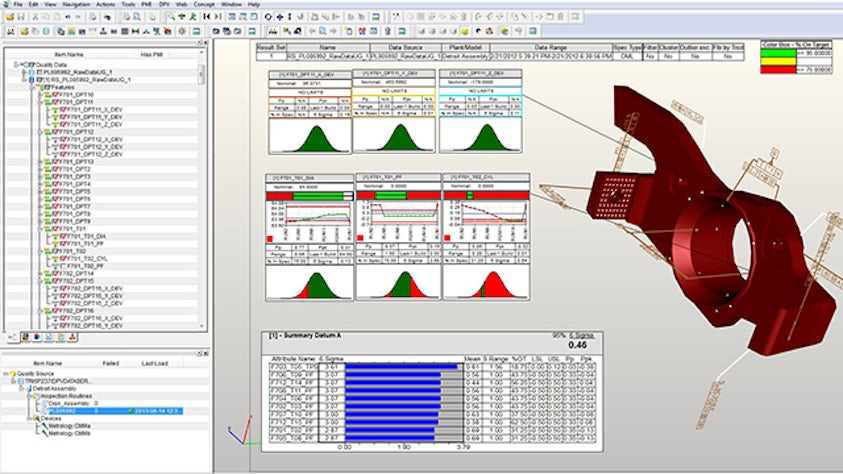

实时收集、存储、管理、报告和分析测量获得的产品质量数据来捕获并确保构建质量,以加快修复错误:

奇瑞汽车采用 Teamcenter 和 Tecnomatix 软件,由此提高了研发效率和质量。

公司:Chery Automobile

行业:汽车及交通运输行业

位置:Wuhu, Anhui Province, China

Siemens 软件:NX, Teamcenter, Tecnomatix