通过高级在机探测提高零件制造效率

使用 NX CAM 在机探测功能生成探测路径,检测工艺变化并调整加工参数,从而实现一致的零件质量。

捕获机器上的实时测量数据,以稳定工艺,减少返工,并每次都交付符合规格的准确零件。

使用 NX CAM 在机探测功能生成探测路径,检测工艺变化并调整加工参数,从而实现一致的零件质量。

捕获机器上的实时测量数据,以稳定工艺,减少返工,并每次都交付符合规格的准确零件。

在机探测可在加工前、加工中和加工后进行精确、实时的检测,从而减少停机时间并防止报废。通过实现关键工艺的自动化并尽量减少人工干预,它提高了产量,延长了“熄灯”加工时间,并确保了高质量的结果。

这种智能探测解决方案有助于最大限度地提高生产力,并快速适应不断变化的客户需求。

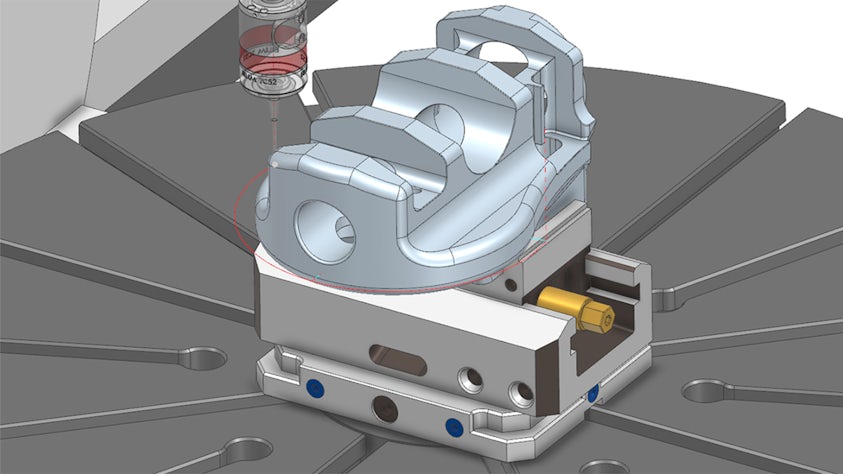

通过使用预加工验证,满怀信心地开始每个加工工序,以确保正确加载零件、夹具牢固以及材料状态符合规范。

对加工过程、机床调整或程序进行必要的调整,以尽量减少错误并确保工序平稳、成功。

使用主轴探头简化用于确定工件偏置的设置过程,允许直接在机床上快速调整工件偏置或零点。

使用探头验证零件位置并检查错误,从而消除复杂的夹具并确保精确加工,从而提高准确性和效率。

通过在机偏置更新、针对磨损或几何体更改自动调整刀具数据来保持刀具精度。

消除机外测量并减少停机时间,确保始终如一的精度和高质量输出。

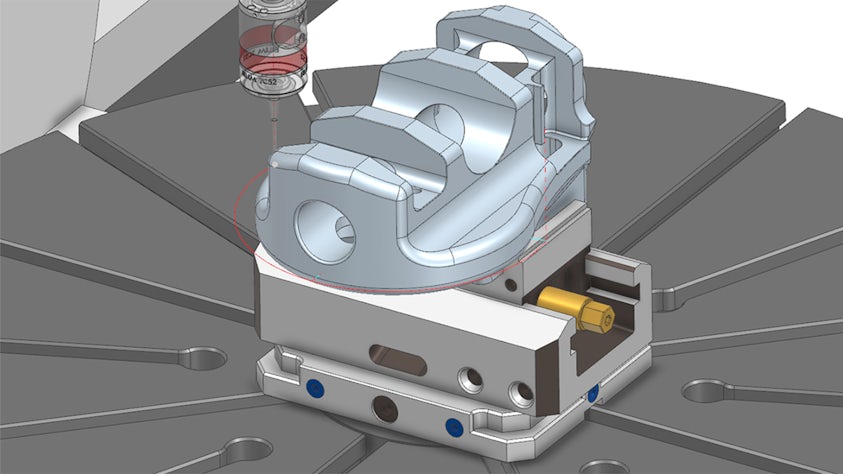

通过特征测量功能监控零件质量,直接在机器上测量和分析特征大小。

在不移除工件的情况下验证质量,通过自适应工艺控制减少变化,满足规格要求,同时最大限度地减少返工。

通过机床设置优化刀具管理,使用主轴探头测量和纠正刀具长度和半径的磨损或几何偏差。

防止停机并保持精度,以获得一致、高质量的结果。

通过集成 CMM 检测编程、车间执行和数据分析,通过数据驱动型工艺实现质量控制自动化。

生成和仿真检测路径,使用产品和制造信息 (PMI) 对方法进行编程,并根据 3D 设计监控成品结果。通过闭环过程推动持续改进。

详细了解我们针对特定零件制造需求推出的一系列云解决方案。