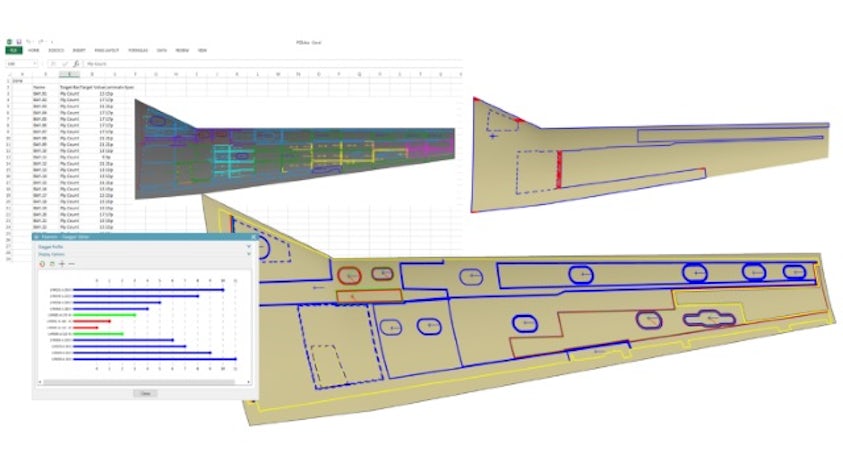

製造時の複合部品を正確にシミュレーションしながら、変更に効率的に対応します。シーメンスが提供する機能を複合部品設計の主要ツールとして使用することで、CAEからの要件を効率的に入力して、形状や仕様の変更に素早く対応できるCADデジタルツインの作成と製造現場における設計どおりの確実な製造を可能にします。設計ルールによって、最小限の形状入力でプライ境界線を作成できる強力な自動化を実現します。また、高度なソート、フィルタリング、名前変更機能によって、最新の複雑な複合部品を効率的にナビゲートします。

Fibersimは、複合材料に依存する産業において、複合構造をより効率的かつ正確に設計、シミュレーション、製造するために使用される専門的なソフトウェア・ソリューションです。

Fibersimは、高度な複合構造のための部品固有の設計アプローチを可能にします。このようなアプローチは、自動車、航空宇宙、エネルギーなど複合材が役割を果たす業界に応じて専門化されています。

高度な複合部品を完全に最適化するには、独自の解析、設計、製造ワークフローが必要です。Fibersimは、高度な複合材の開発に特化したワークフローを支援することで業界をリードしています。Fibersimは、解析と設計が製造と並行して実行されるコンカレント・エンジニアリングを支援しており、これが最高の性能を持ちながら最小限のコストで済む設計を開発する鍵となります。

高度な複合材は、部品固有の重量への影響を慎重に考慮し、広範な解析と設計の反復処理を行います。Fibersimは、Simcenterや他のCAEシステムとの緊密な統合を特徴としており、製造上の制約を考慮しながら、設計者とアナリストの間で双方向の更新を提供します。

高度な複合マニュファクチャリングのための設計も可能です。製造プロセスが手作業か、テープ敷設か、繊維敷設か、編組かにかかわらず、Fibersimには設計リリース前に設計が完全に製造可能であることを確認する機能があります。

FibersimのオープンなマルチCADアーキテクチャは、NX、CATIA、CREOでこのような専門的なエンジニアリング機能を提供します。また、Fibersimは、コンポジット・デザインの詳細な積層構造をTeamcenterに保存し、企業全体で共有します。