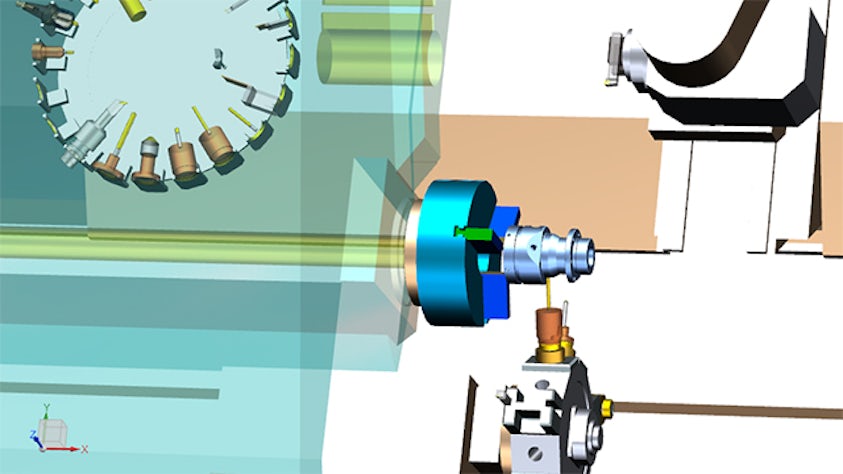

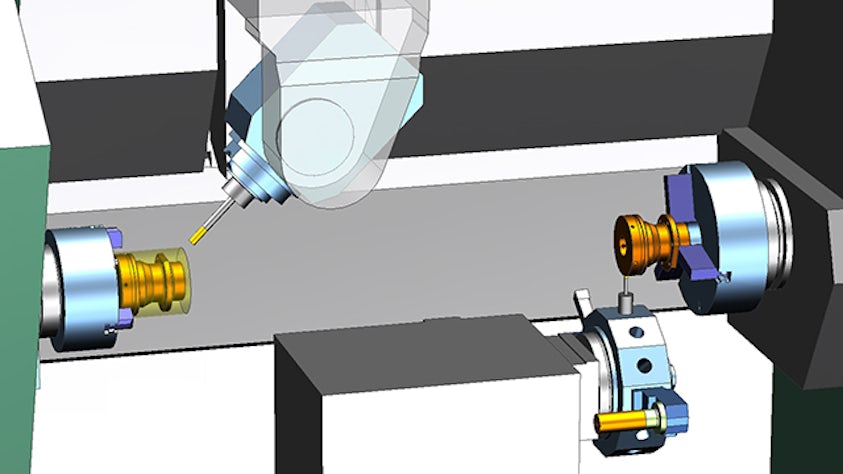

다양한 가공 기능을 사용하여 여러 스핀들 및 채널이 포함된 최신 다기능 기계를 프로그래밍할 수 있습니다. 밀링 및 선삭 기능이 있는 이 기계를 사용하면 단일 설정으로 완전한 파트를 가공할 수 있어 시간을 절약하고 파트 정확도를 향상시킬 수 있습니다.

다중 채널 작업 프로그래밍

동기화 관리자의 대화형 컨트롤을 사용하여 여러 채널에 걸쳐 작업을 동기화할 수 있습니다. 동기화 코드를 최적화하여 다중 채널 기계의 주기 시간을 단축합니다.

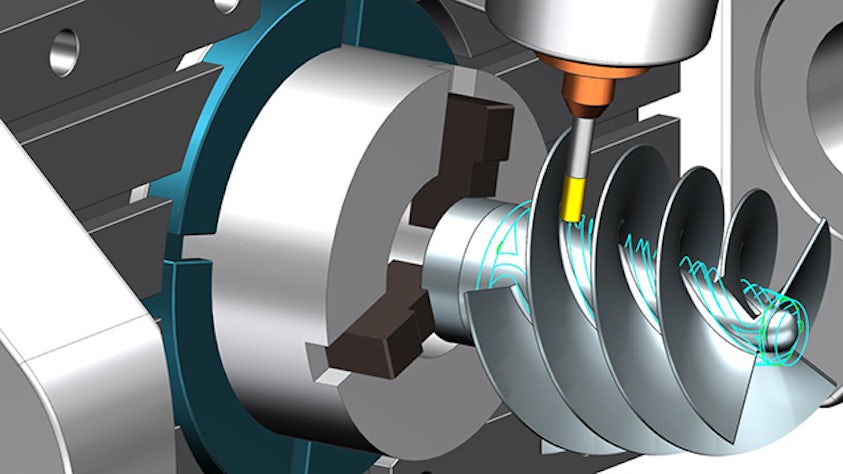

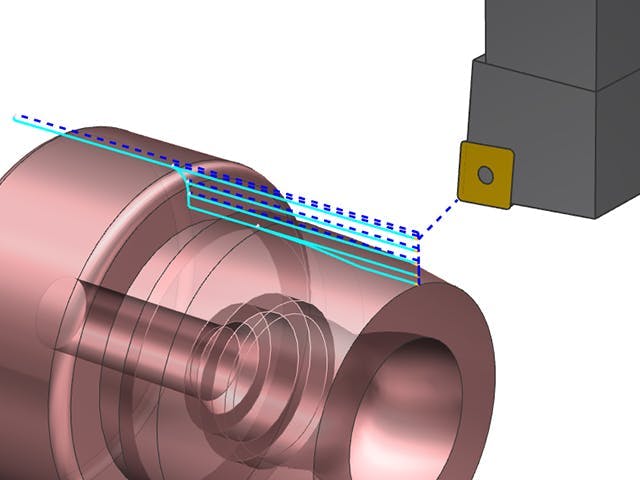

재료 절삭 추적

보다 효과적인 밀링 및 선삭 프로그래밍을 위해 가공물의 공정 중 상태를 추적합니다. 자동으로 생성된 IPW(공정 중 가공물)를 통해 밀링과 선삭 간에 가공물 구성을 원활하게 전송할 수 있습니다.

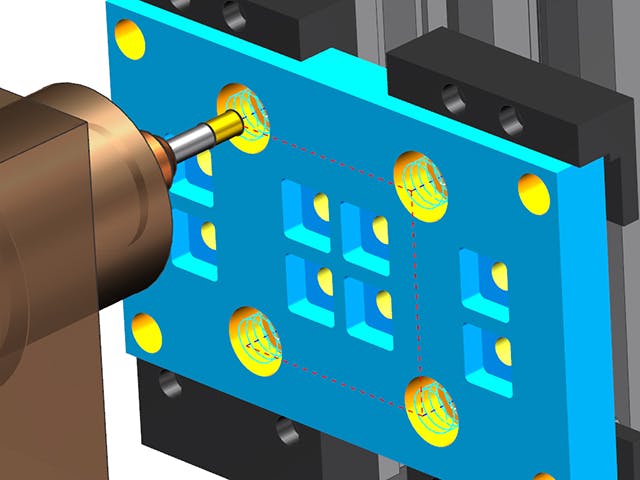

통합 CAD를 사용한 설계

통합 CAD 기능을 사용하여 파트 모델 및 설비를 설계할 수 있습니다. 어셈블리 공구를 포함해 기계 설정을 정의하여 최적화되고 충돌 없는 공구 경로를 구현할 수 있습니다. 동기식 기술과 같은 강력한 편집 도구를 사용하여 NC 프로그래밍을 위한 CAD 모델을 준비할 수 있습니다.

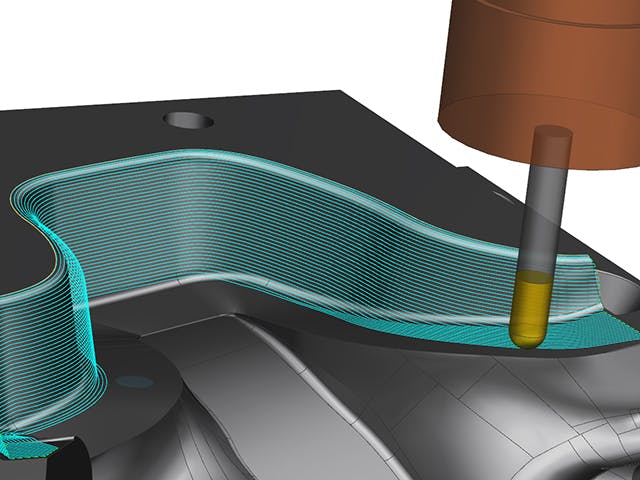

검증된 프로그램 출력

통합된 가공 시뮬레이션을 사용하여 밀링 및 선삭 작업을 정확하게 시뮬레이션합니다. 클라우드 기반 포스트 프로세싱 솔루션인 Post Hub를 사용하여 기계별 NC 프로그램을 생성합니다. 공구 목록, 설정 시트 및 3D 도면을 포함한 전체 작업 문서를 작성하여 제조 데이터를 생산 현장으로 전송합니다.

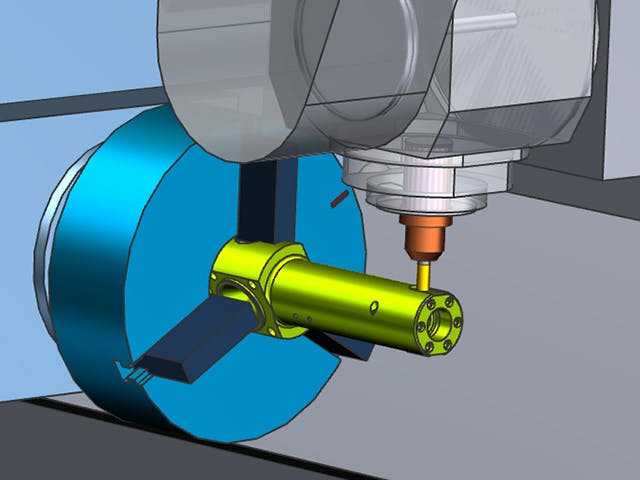

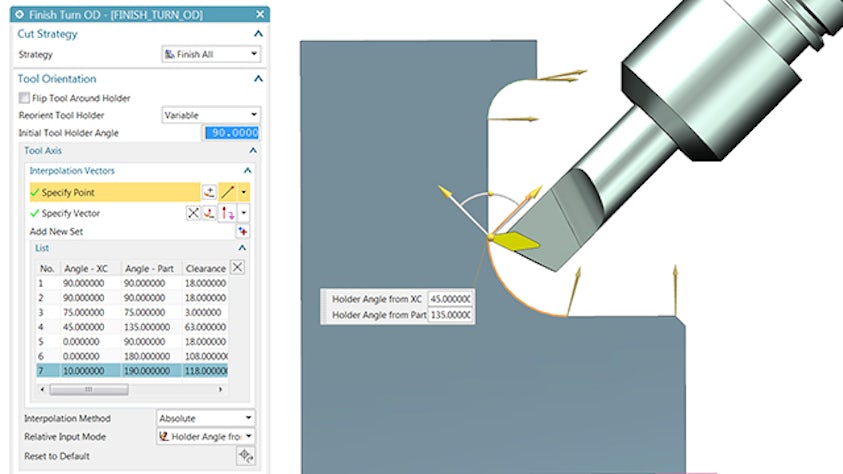

NX CAM은 다음과 같은 밀링 및 선삭을 위한 고급 프로그래밍 기능을 제공합니다.

- 선삭 기능

- 2.5축 밀링 기능

- 2.5축, 3축 및 4축 디버링

- 4축 로터리 밀링

- 동기화 관리자

- 공정 중 가공물

- 가공 시뮬레이션

- 포스트프로세싱

또한 NX는 다음과 같은 통합 CAD 도구를 제공합니다.

- 동기식 기술

- 어셈블리

- CAD 변환기

- 자유형상 모델링

- 설계 시뮬레이션

- PMI(제품 및 제조 정보)

- 도면 작업