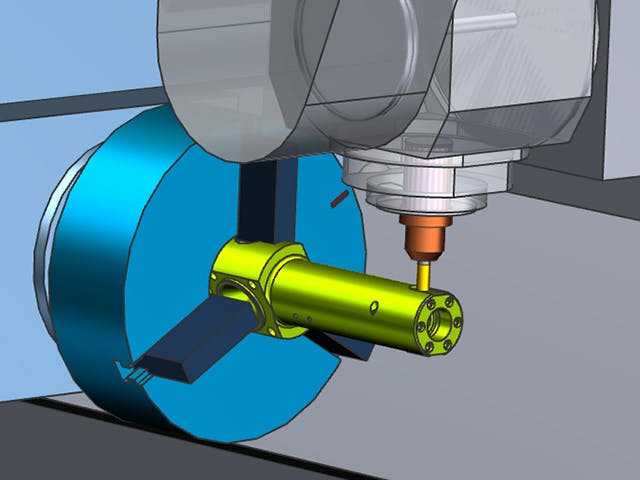

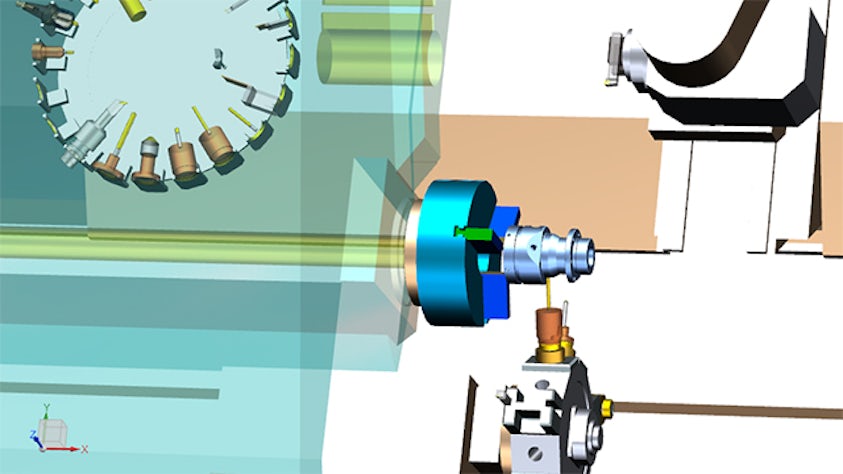

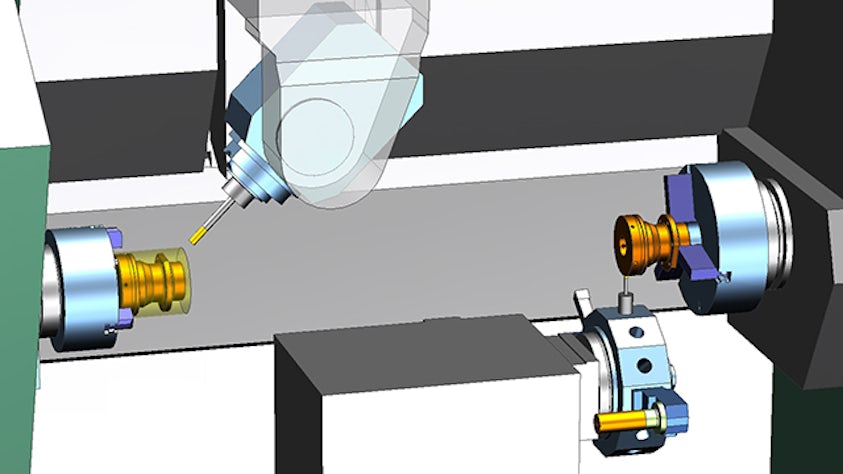

幅広い加工機能を使用すると、多軸スピンドルやマルチチャネルを備えた最新の多機能機械をプログラミングできます。ミルターン機能を備えたこれらの機械は、1回のセットアップで完全な部品を加工できるため、時間を節約し、部品の精度を高めることができます。

マルチチャネル・オペレーションのプログラミング

同期マネージャの対話型コントロールを使用して、マルチチャネル間でオペレーションを同期できます。同期コードを最適化し、マルチチャネル機械のサイクルタイムを短縮できます。

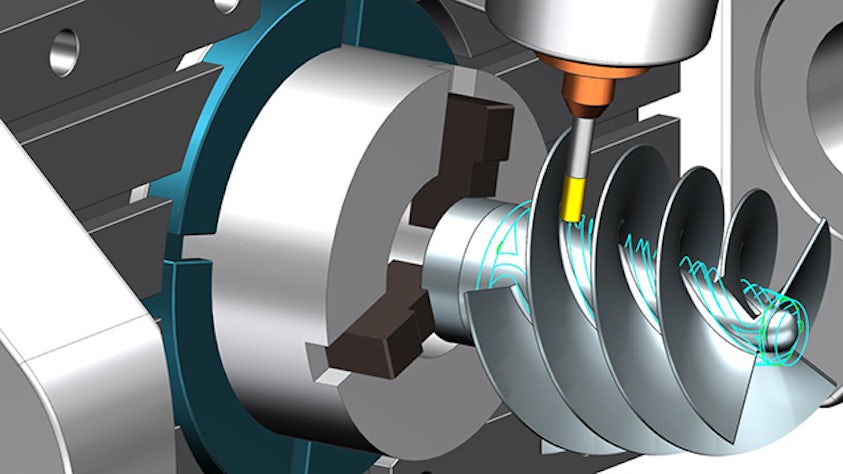

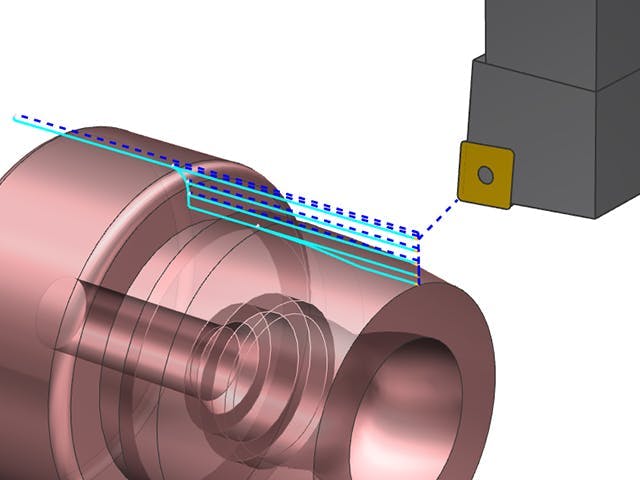

材料切削の追跡

加工中のワークピースの状態を継続的に追跡し、ミルターン・プログラミングの効果を高めることができます。自動的に生成されるインプロセス・ワークピース (IPW) は、ミル加工と旋削加工間のワークピースの転送をシームレスにします。

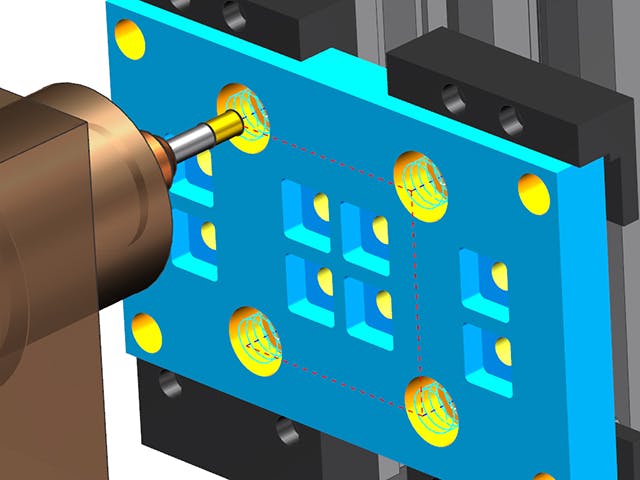

統合CADによる設計

統合CAD機能を使用して、部品モデルや固定具を設計できます。アセンブリ・ツールを使用して機械セットアップを定義し、衝突のない最適化されたツールパスを実現できます。NCプログラミング向けのCADモデルは、シンクロナス・テクノロジーなどの強力な編集ツールを使用して準備できます。

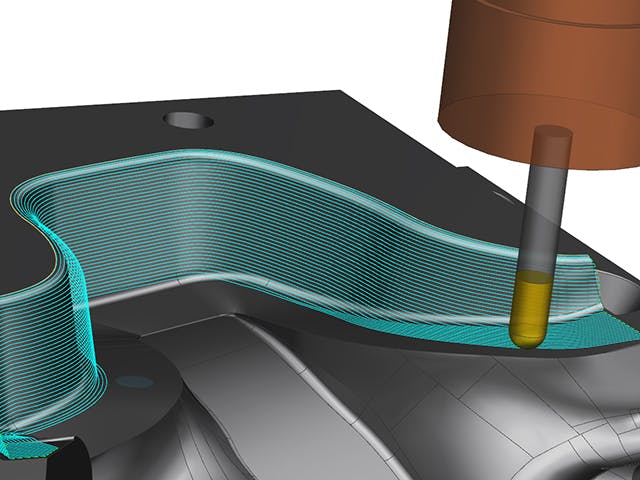

検証済みプログラムの出力

統合された加工シミュレーションを使用して、ミルターン操作を正確にシミュレートできます。クラウドベースのポスト処理ソリューションであるPost Hubを使用し、機械固有のNCプログラムを生成できます。ツールリスト、セットアップ・シート、3D図面を含め、総合的な現場向けのドキュメントを作成し、製造データを製造現場に転送できます。

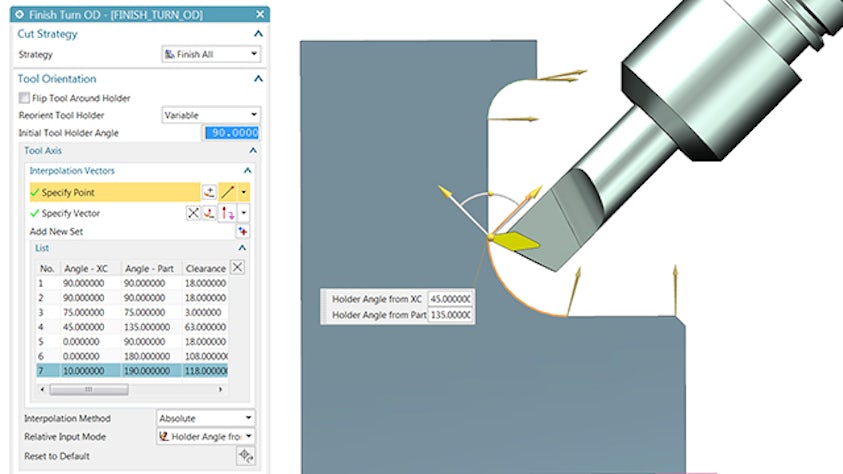

NX CAMは、以下を含むミルターンの高度なプログラミング機能を提供します。

- 旋削機能

- 2.5軸ミル加工機能

- 2.5軸、3軸、4軸デバリング

- 4軸回転ミル加工

- 同期マネージャ

- インプロセス・ワークピース

- 加工シミュレーション

- ポスト処理

NXは、以下のような統合CADツールも提供します。

- シンクロナス・テクノロジー

- アセンブリ

- CADトランスレーター

- 自由形状モデリング

- 設計シミュレーション

- 製品製造情報 (PMI)

- 製図