Symulacja systemów wielodomenowych

Korzystanie z cyfrowego bliźniaka układu termiczno-przepływowego w całym cyklu życia produktu umożliwia zmaksymalizowanie zwrotu z inwestycji. Możesz ponownie użyć modelu zbudowanego w fazie projektowania jako wykonywalnego cyfrowego bliźniaka do obsługi zaopatrzenia, rozruchu i eksploatacji.

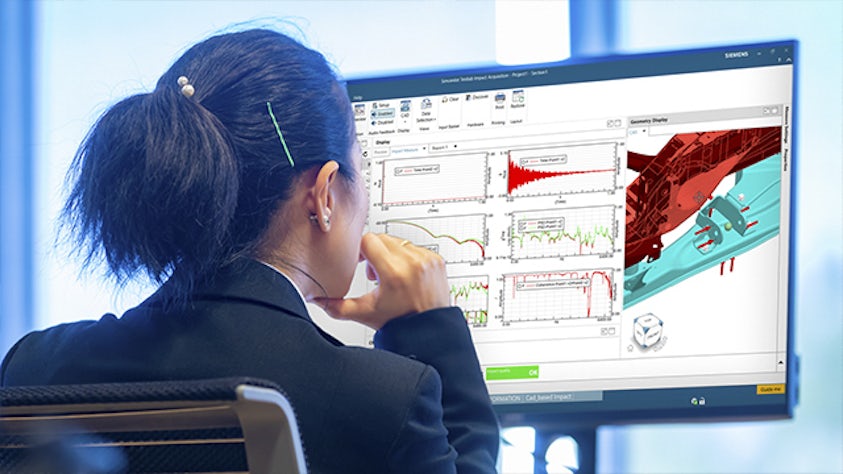

Przeprowadź optymalizację projektu opartą na kosztach, aby zminimalizować wydatki kapitałowe i operacyjne oraz wspomagać procesy zaopatrzenia. Podłączenie cyfrowego bliźniaka systemu termiczno-przepływowego do wirtualnego programowalnego sterownika logicznego pozwala zweryfikować ich interakcje w bezpiecznym środowisku wirtualnym przed zbudowaniem fizycznego systemu. Można także połączyć wykonywalnego cyfrowego bliźniaka z rzeczywistymi sensorami i sterownikami za pośrednictwem przemysłowego Internetu rzeczy (IoT), aby rozszerzyć informacje dostępne dla operatorów w celu zwiększenia wydajności i bezpieczeństwa eksploatacji.

Dowiedz się więcej o symulacji systemów mechatronicznych

Dowiedz się więcej o symulacji układów termiczno-przepływowych