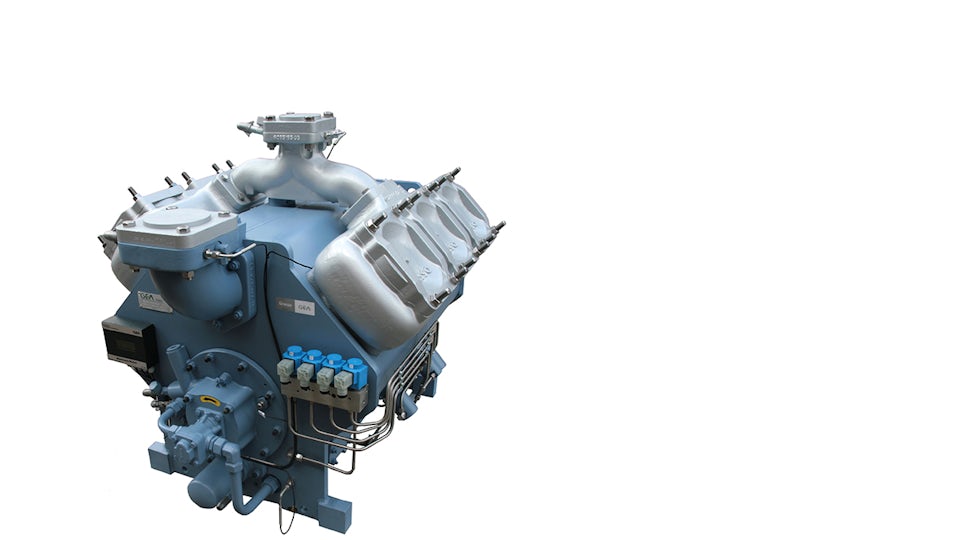

Zoptymalizowane osiągi i efektywność energetyczna są niezbędnymi kryteriami wpływającymi na tempo rozwoju tradycyjnych silników spalinowych i nowych hybrydowo-elektrycznych układów napędowych. Konsumenci oczekują jednak, że kryteria te zostaną spełnione wraz z wysoką niezawodnością i niskim poziomem hałasu. Ponadto producenci starają się opracować przyjemny dźwięk produktu, który odzwierciedla wizerunek marki firmy. Dostosowanie układu napędowego do wszystkich wymagań jest złożonym procesem szukania złotego środka.

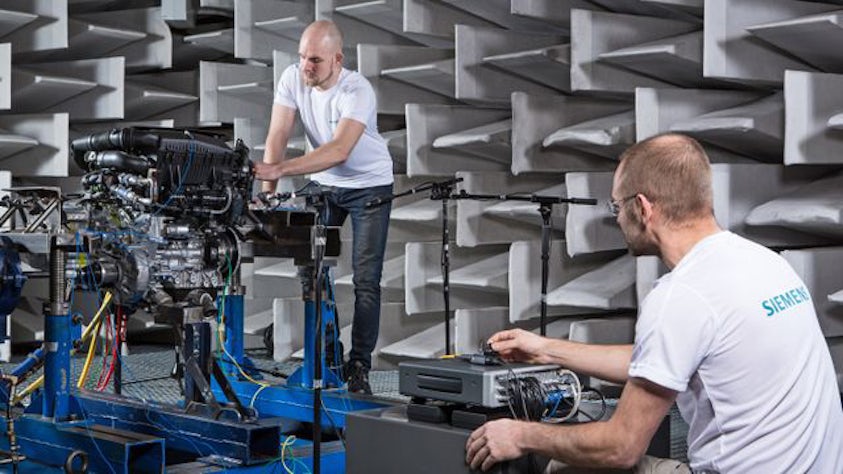

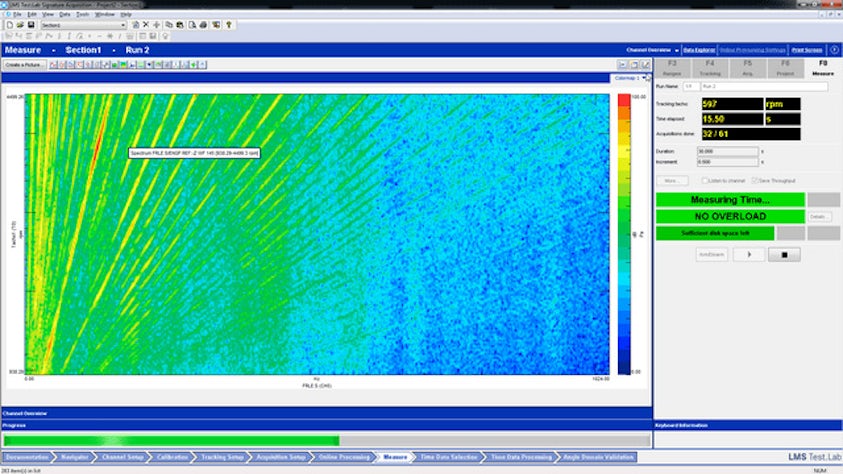

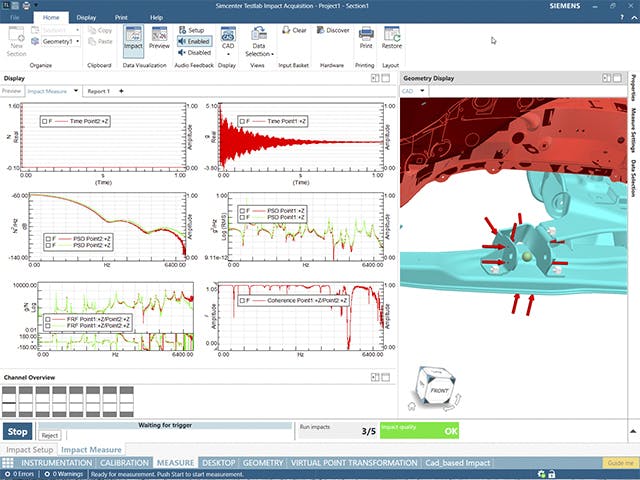

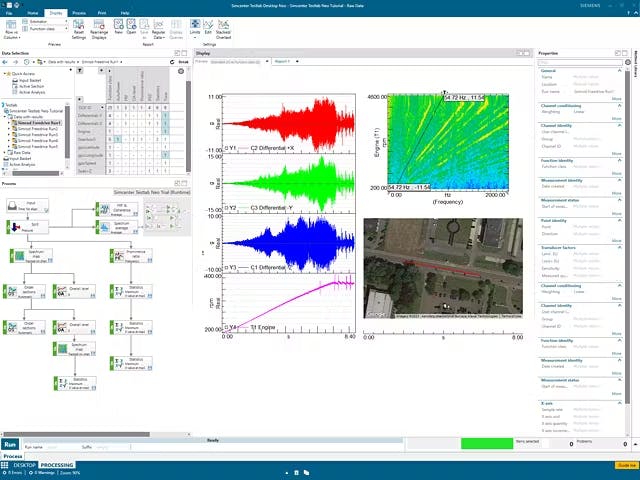

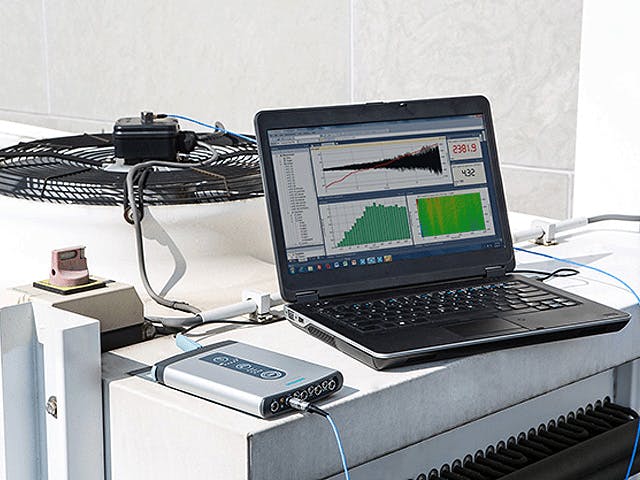

Rozwiązania do testowania układów wirujących pozwalają zoptymalizować ich działanie dzięki uzyskiwaniu i analizowaniu danych wpływu prędkości, momentu obrotowego i strategii sterowania na jakość dźwięku, drgania (skrętne) i efektywność energetyczną. Nasz multidyscyplinarny system testowania pozwala zaoszczędzić czas, zwiększyć niezawodność danych i zmaksymalizować wgląd w nie, zarówno w warunkach laboratoryjnych, jak i rzeczywistej eksploatacji.

Testowanie układu napędowego nowej generacji w celu przyspieszenia rozwoju ekologicznych układów napędowych

Zaawansowane testy i symulacje układu napędowego w celu przewidywania charakterystyki NVH układu napędowego.